解体技術

べステラの美学

〈独創の技〉

脱炭素が「壊し」を変えた。

「リンゴ皮むき工法

それは、排出する二酸化炭素 「CO2」 が少なくて済むということ。

「つくる」 会社が脱炭素を目指すように、 「壊す」 会社も当然、 脱炭素を目指すべきだという考えから、

つねに環境負荷を低減させる工法を模索しています。

たとえば、「大きなクレーンより小さなクレーン」 を使用する。

たとえば、「火力などの高温度を使用する工法より、電力を使用する低温度の工法」を採用する。

ベステラは排出するCO2に着目し、 省エネ工法による 「脱炭素解体」を実践しています。

べステラが誇る解体技術

既成概念を壊すことから始める。

一点一点の仕様が異なるプラントの解体に、教科書は存在しません。

だからこそ、私たちはこれまで当たり前に行われてきた工法を、疑うことから始めます。

ベステラはプラント設備の解体方法はもちろん、解体専門のロボット開発においても数々の特許を取得。

それぞれの現場において、最も効率的で環境にやさしく、安全性の高い工法で解体に臨みます。

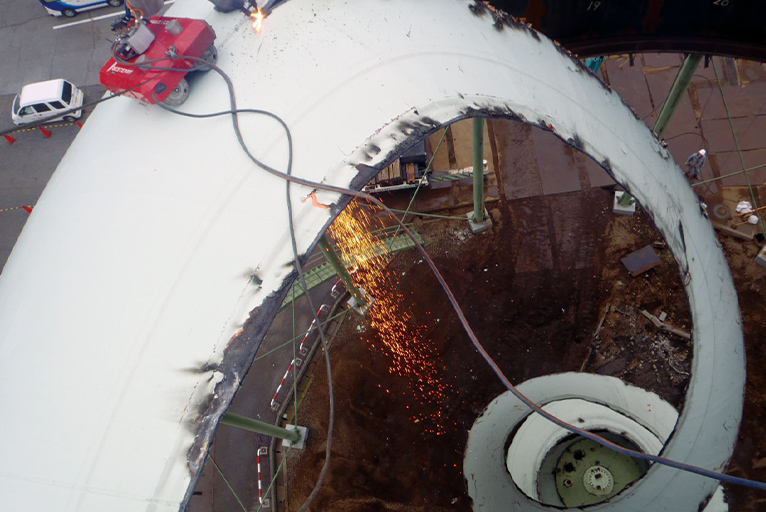

リンゴ皮むき工法® 特許取得

ガスタンクや石油タンク等の球形貯槽の解体において、 仮足場を組んで切り出した外装鋼板を、一つひとつクレーンで吊り下げていたこれまでのエ法に対し、リンゴの皮をむいていくように外装鋼板を渦巻状に切断するエ法。 切断した外装鋼板は自重で地上へ降りるため、 吊り降ろす手間も要りません。 この工法により、 高所作業者の人員・作業時間が極めて少なくなったことで、工期短縮 ・ コスト削減・ 高い安全性の確保を実現します。

風力発電設備 転倒工法® 特許取得

対象物を、 あらかじめ計算した方向に確実に転倒させることにより、高所作業が不要となり、 安全性が飛躍的に向上。 さらに大型クレーンを使用しない転倒という、 自然エネルギーを使ったエコな解体技術。 コントロールが非常に難しいこの技法を自社で発明・実証したことで、 塔類設備の撤去に適用・応用が可能となります。

マトリョーシカ式工法

テーパー(先細り) 形状の風力発電設備タワーの一部を切断し、 切断部分より上のタワー部分を、切断部分より下のタワー内側に降下させていく工法。 切断しタワー内側に次々と降下させることで、大型クレーンが使えない狭所での解体が可能となります。

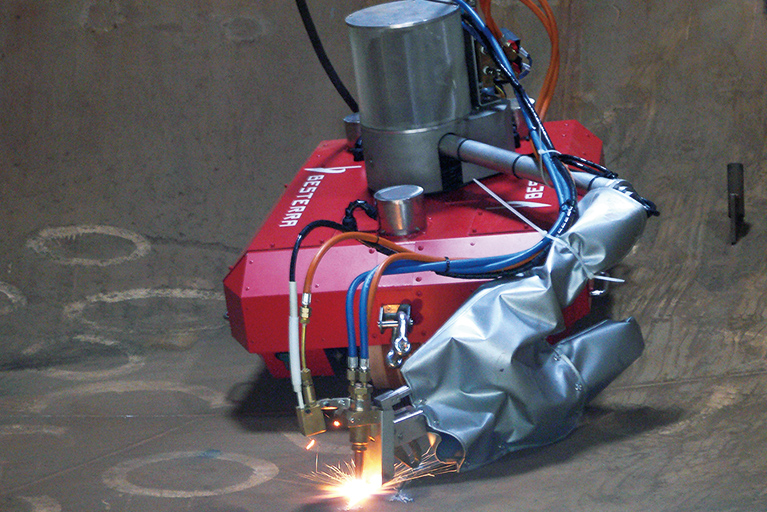

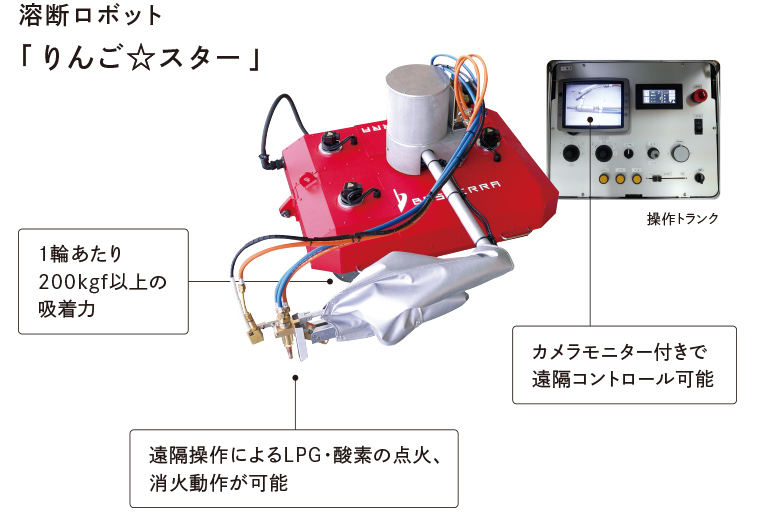

りんご☆スター

ガスホルダーや石油タンク等の球形貯槽の解体を、より安全に効率的に行うために溶断ロボットを開発。

遠隔操作による解体を可能にし、無人化施工と安全性の向上が図れます。

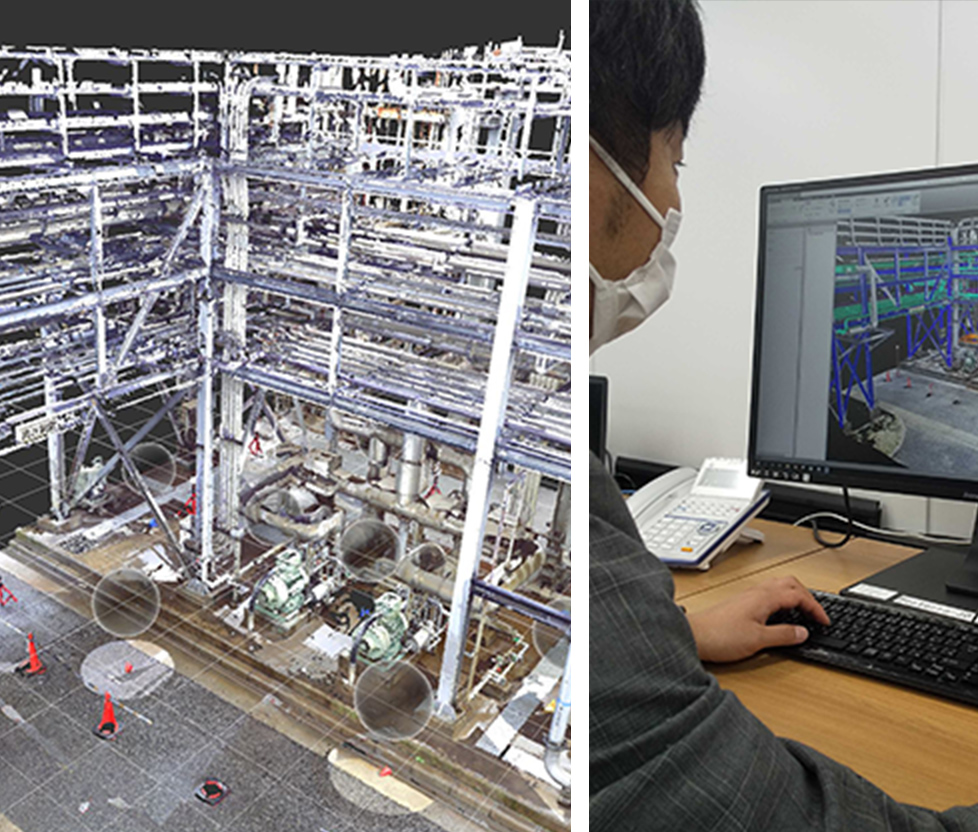

3Dレーザースキャン計測

建設当時の図面がないなどプラントの全容が見えない状態での計画・施工は、3Dレーザー計測による点群データを用いて可視化。取得したデータを基にモデリングや図面の作成ができるため、現状の把握が容易にでき、解体だけではなく改修などのエンジニアリング用途や、入替などのシミュレーションにも対応します。

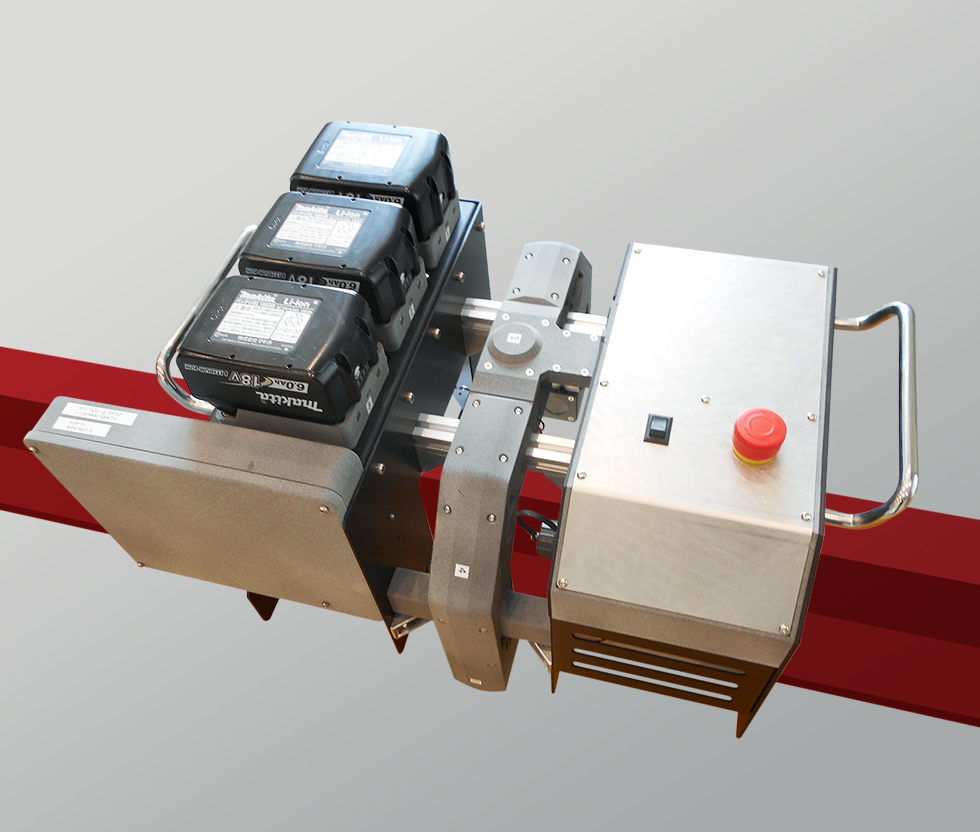

クレーンレール測定ロボット

法律により年1回の自主検査と1ヶ月に1回、特定の事項について自主検査が義務付けられている天井クレーン。 現状は教育受講者による計測と目視確認が求められ、大きな負担となっていました。 そこで、 ベステラはこの作業を自動で行うロボットを(株) イクシスと共同開発。 無人かつ高負荷環境下でのさまざまな次元位置測定に加え、 従来の人による検査では確認が困難なレール継目の食い違い・継目の隙間・細かい亀裂等も正確に検査することが可能に。 安全で正確な検査を短期間で行えるようになりました。

無火気解体

環境対策と安全性の両立。

「無火気解体」へのこだわり。

解体の現場ではガスバーナーなど、火気を使用する工法が一般的です。

しかし、数ある現場の中には火気の使用が制限される石油精製設備や石油化学設備等があります。

また、火気を使用することで発火や化学物質の揮発の恐れがある微量PCBを含む旧型のトランス類も含まれます。

ベステラはこのような設備の解体に有用な「無火気解体」を得意とする会社。

火気を使用しない工法を積極的に採用することで、現場の安全性を確保し、CO2の排出削減にも貢献しています。

無火気工法

火気の使用が禁止されているエリアでの解体や、製造設備近傍での撤去作業、可燃物の除去が困難な設備や排煙が難しい屋内作業時に力を発揮する直火を使用しない工法。当社の蓄積された経験と技術により効率的な低温切断が可能で、切断対象を選ばず、極厚の鋼材にも適応可能です。

無火気解体のメリット

電動切削工具や、機械的分解、油圧機器による圧砕などの工法により、CO2の排出削減に貢献します。

さらに大型重機の使用も最小限に抑えられるため、現場で働く人や周辺の安全性を確保できます。

さまざまな無火気解体工法を使い分けることにより、複数個所での同時施工が可能となり、工期の短縮を可能にします。

「脱炭素社会への貢献」・「現場の安全性の確保」・「工期の短縮」を可能にする無火気解体で 「人と地球にやさしい」・「環境負荷の少ない」解体を実現しています。

無火気解体に用いられる具体的な工法

解体する対象物は現場によって多種多様です。 そこで、ベステラでは複数の切削工具を使い分けて切断や解体を実施。 安易に直火に頼らないことこそ、環境保全や安全への近道であると考えます。

各種電動工具による特殊切断

直火の使用が不可能な可燃物内包配管や脱脂作業困難な工作物などは、電動工具を用いて切断・解体します。

ワイヤーソーイング工法

ダイヤモンドチップを一定の間隔で焼結させたワイヤーを切断対象物に巻き、張力をかけながら高速回転させることで対象物を切断する工法。ワイヤーを通すことができれば、複雑な形状物や狭い場所、大断面など対象物の制限なく切断が可能です。

ウォータージェット工法

超高圧水発生装置によりノズルから超高圧水を噴出させ、コンクリートの結合を破壊する工法。研磨材を混入すれば、鉄骨・鉄筋などの切断も可能です。

環境対策工事

人にやさしく、地球にやさしく。

安心の環境対策工事。

ベステラは、「廃棄物の処理及び清掃に関する法律」「特定化学物質の環境への排出量の把握等及び

管理の改善の促進に関する法律」「水質汚濁防止法」「土壌汚染対策法」などの法令・諸規定を熟知。

必要な資格を有した経験豊かなエンジニアにより、対応の難しい環境対策関連の工事においても、

解体から土壌汚染などの環境対策まで一貫したプランニングを実現します。

また、再利用や再生なども視野に入れ、プラント解体における環境ニーズに対応します。

アスベスト対策

吹付け剤や天井、壁などからの除去作業はもちろん、ボイラーやタービンの保温材・耐熱材、外壁等に使用されているアスベスト除去作業に対応。プランニングから行政への対応まで、専門的な知識を持つエンジニアと外部専門会社との連携による管理・施工が可能です。

法律の改正により、一定規模以上の解体・改修工事を行う場合はアスベストの調査・分析および結果の報告が義務化となりました。

ダイオキシン対策

焼却炉撤去において重要な暴露防止対策に対応。焼却炉の使用年数・使用状況などを綿密に調査し、法令対応に留まらない最適な洗浄作業を実施します。現地での洗浄・解体だけでなく、運搬後の洗浄・解体も可能。環境への影響を最小に抑えた解体作業を実現します。

低濃度PCB対策

微量PCBを含むトランス類の分解・解体においても、ベステラは独自の技術で対応します。大型のトランスは火気を使わない無火気工法で小さく分解・解体。必要に応じて「密閉化」を徹底し、迅速かつ安全に搬出します。

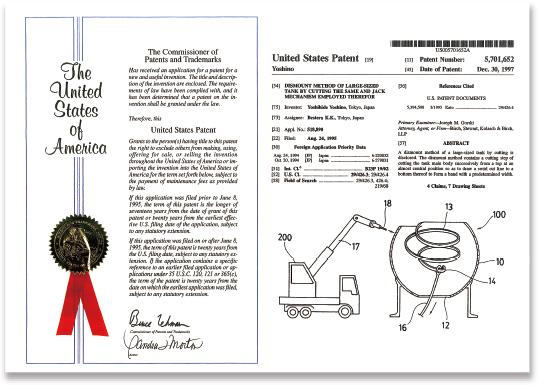

特許一覧

発想力と技術力から生まれた、

唯一無二の知的財産権。

それぞれの現場に合わせて最適な工法を発想し、独自の技術力でカタチにする。

そのオリジナリティに溢れるベステラの工法は、国内のみならず海外においても特許を取得しています。

これらの知的財産と豊富なノウハウの蓄積により、一つひとつのプラントに合わせた最適な工法の選択が可能に。

特許技術のさらなる改良・開発により、プラントごとに高い応用力を提供します。